Utformningen och tillverkningen av amorfa nanokristallina filterinduktorer involverar en kombination av avancerad materialvetenskap och precisionsteknik. Dessa induktorer är utformade för att uppfylla de krävande kraven i modern elektronik, där effektivitet, tillförlitlighet och kompakthet är av största vikt.

Materialval och förberedelser

Grunden för alla högpresterande induktor ligger i kvaliteten på dess kärnmaterial. För amorfa nanokristallina filterinduktorer , Kärnan är vanligtvis tillverkad av en bandliknande legering av järn, kisel, bor och andra element. Denna legering smälts och kyls sedan snabbt med hjälp av tekniker såsom smältspinnning, vilket innebär att den smälta metallen matas ut på en roterande trumma. Den snabba kylningshastigheten (i storleksordningen miljoner grader per sekund) förhindrar bildning av en kristallin struktur, vilket resulterar i ett amorft fast ämne.

När det amorfa bandet har producerats genomgår det en kontrollerad glödgningsprocess för att inducera nanokristallisering. Under denna process bildas små kristallina korn i den amorfiska matrisen, vilket ger upphov till den nanokristallina strukturen. Storleken och fördelningen av dessa korn styrs noggrant för att optimera materialets magnetiska egenskaper.

Kärntillverkningstekniker

Efter den materialberedningsfasen är nästa steg att forma det amorfa nanokristallina bandet till en kärna som är lämplig för induktorapplikationer. Det finns flera metoder för att tillverka kärnan, med den vanligaste varelsen:

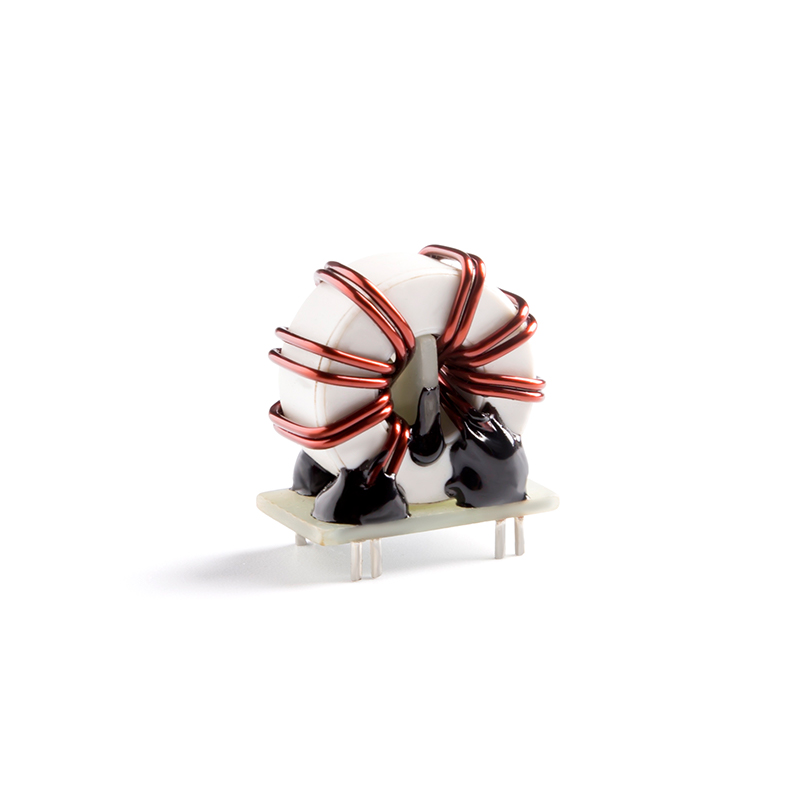

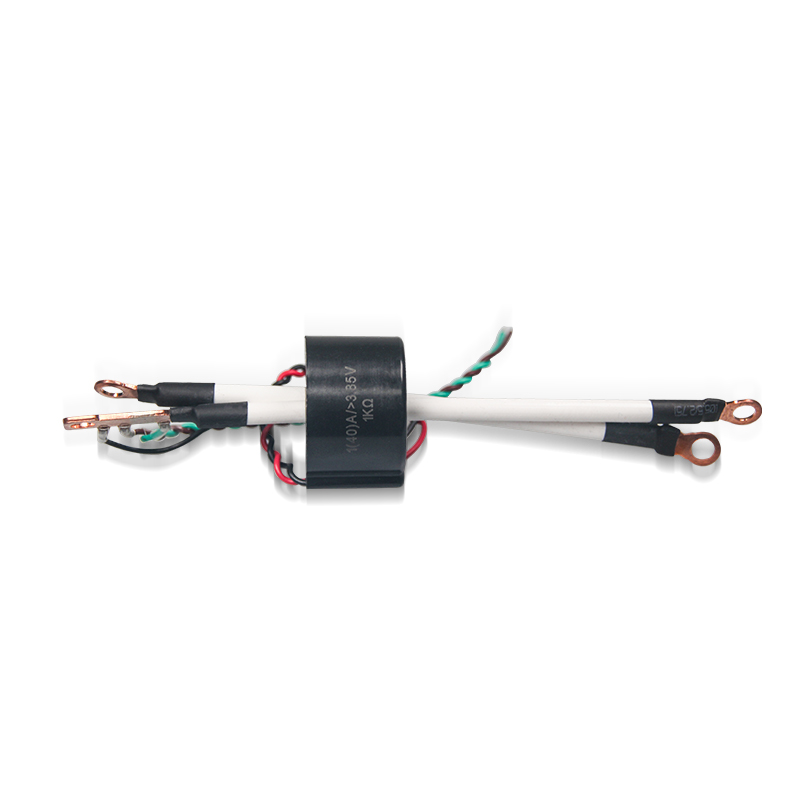

Toroidal lindning: I denna metod lindas bandet i en toroidal (deughnutformad) kärna. Toroidala kärnor är mycket effektiva eftersom de minimerar luftgap och minskar läckageflödet, vilket leder till bättre prestanda.

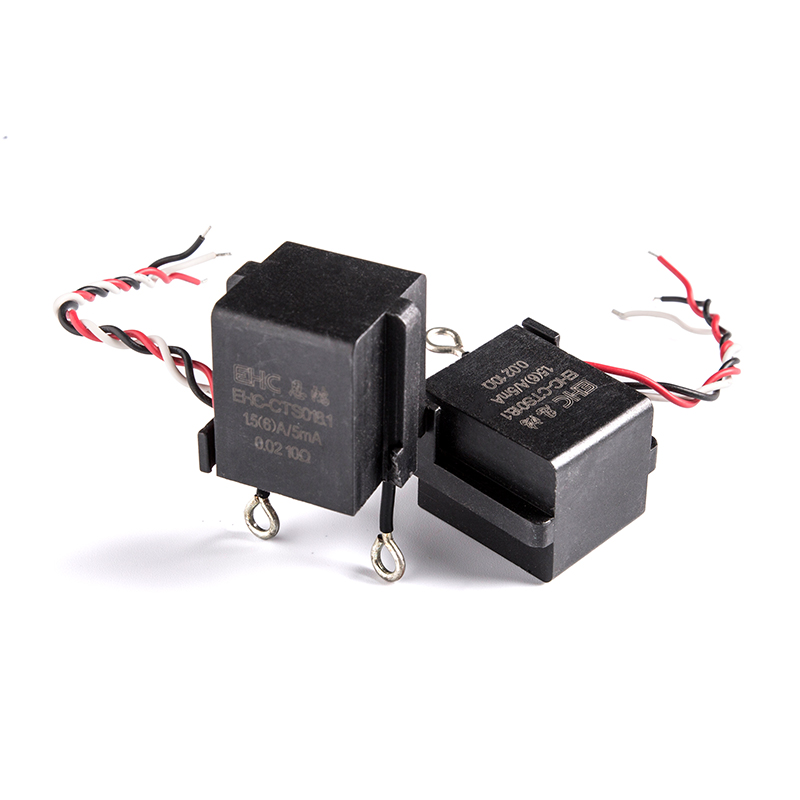

C-formade kärnor: Ett annat populärt alternativ är den C-formade kärnan, som består av två halvor som kan monteras runt lindningen. Denna design är särskilt användbar för applikationer som kräver enkel montering eller demontering.

Anpassade former: Beroende på den specifika applikationen kan tillverkare producera kärnor i anpassade former för att passa unika designbegränsningar.

Lindning och montering

När kärnan är tillverkad är nästa steg att linda spolen runt den. Lindningsprocessen måste vara exakt för att säkerställa enhetlig fördelning av magnetfältet och minimera parasiteffekter såsom herrelös kapacitans och induktans. Koppartråd används ofta för lindningen på grund av dess utmärkta konduktivitet, även om andra material som aluminium kan användas i vissa fall.

Monteringsprocessen inkluderar också inkapsling av induktorn i ett skyddande hölje för att skydda det från miljöfaktorer som fukt och mekanisk stress. Detta hölje kan vara tillverkat av material som epoxiharts eller plast, beroende på applicering.

Testning och kvalitetssäkring

Innan induktören anses vara klar för användning, genomgår den rigorös testning för att säkerställa att den uppfyller de nödvändiga specifikationerna. Viktiga parametrar som induktans, motstånd och kärnförlust mäts under olika driftsförhållanden. Avancerad testutrustning, inklusive impedansanalysatorer och termiska kamrar, används för att simulera verkliga scenarier och verifiera prestanda.

Visa mer >>

Visa mer >> Visa mer >>

Visa mer >> Visa mer >>

Visa mer >> Visa mer >>

Visa mer >> Visa mer >>

Visa mer >> Visa mer >>

Visa mer >> Visa mer >>

Visa mer >> Visa mer >>

Visa mer >>